Uchwyt wiertarski: rodzaje i różnice

Funkcje i cechy uchwytów wiertarskich

Zadaniem uchwytu wiertarskiego jest mocowanie wiertła i innych narzędzi obrotowych o przekroju cylindrycznym. W rzeczywistości uchwyt służy jako adapter pomiędzy narzędziem (wiertarką, wkrętarką lub młotowiertarką) a osprzętem (wiertłem, bitem, gwintownikiem, otwornicą itp.).

W elektronarzędziach najczęściej stosowane są uchwyty szczękowe. Pośrodku takiego uchwytu znajdują się trzy współzależne szczęki, które przy obrocie tulei zbiegają się synchronicznie, zaciskając chwyt lub rozchodzą się na boki, luzując go.

Zalety uchwytów trójszczękowych:

- uniwersalność – można zaciskać końcówki o przekroju cylindrycznym (wiertła) lub sześciokątnym (bity);

- zmiana średnicy — szczękowy mechanizm pozwala na wykorzystanie tego samego uchwytu do mocowania osprzętu o różnych rozmiarach (do wiertarek i wkrętarek najczęściej dołącza się uchwyty o średnicy 1 – 10 mm lub 1.5 – 13 mm).

Oczywiście mają też one pewne wady. Najważniejszą z nich jest możliwość zatkania mechanizmu (pyłem, wiórami metalowymi lub odpadami materiałów budowlanych), co prowadzi do zaklinowania szczęk. Warto również wspomnieć, że istnieje możliwość przekręcenia okrągłego chwytu w uchwycie szczękowym, jeśli moment obrotowy jest zbyt wysoki (dlatego dla niektórych narzędzi opracowano inne typy uchwytów, omówione niżej).

Budowa i zasada działania szczękowego uchwytu wiertarskiego:

Uchwyty kluczykowe i bezkluczykowe

W zależności od sposobu obrotu tulei, za pomocą której dokręcane są szczęki, uchwyty tego typu dzielą się na kluczykowe i bezkluczykowe (jednotulejowe i dwutulejowe).

Uchwyty kluczykowe mają po obwodzie zębatkę mocującą. Obrót zębatki wprawia w ruch szczęki mocujące osprzęt. Uchwyty kluczykowe dokręca się za pomocą specjalnego kluczyka, którego wypusty wchodzą w zębatkę.

Zaletami uchwytów kluczykowych są możliwość dokręcenia szczękowego mechanizmu z dużym wysiłkiem, niezbędnym do bezpiecznego zamocowania osprzętu oraz wysoka niezawodność całkowicie metalowej konstrukcji. Do wad można zaliczyć konieczność użycia kluczyka, powolny proces wymiany osprzętu oraz konieczność użycia obu rąk.

|

| Klasyczny uchwyt kluczykowy, którego konstrukcja została opatentowana w 1902 roku. |

Uchwyty bezkluczykowe, w przeciwieństwie do kluczykowych, dokręca się i odkręca wyłącznie siłą rąk. Dlatego wymiana osprzętu zajmuje znacznie mniej czasu. Uchwyty bezkluczykowe dzielimy z kolei na jednotulejowe i dwutulejowe.

- Dwutulejowy uchwyt bezkluczykowy składa się odpowiednio z dwóch tulei. Aby je poluzować lub dokręcić, należy mocno ściskać tylną tuleje jedną ręką, a drugą ręką obracać przednią część. Taka konstrukcja jest niezawodna, prosta i charakteryzuje się znacznie szybszym procesem wymiany osprzętu w porównaniu do uchwytów na kluczyk.

- Jednotulejowy uchwyt bezkluczykowy ma tylko jedną tuleję. Obracając ją jedną ręką, można przesuwać szczęki, aby zablokować końcówkę roboczą lub ją poluzować, pozostawiając drugą rękę wolną do innych czynności. Jednotulejowe uchwyty są najwygodniejsze dla użytkowników, ale montuje się je tylko na tych narzędziach, które mają blokadę wału wyjściowego.

|

| Jednotulejowy uchwyt (po lewej) obraca się jedną ręką, a dwutulejowy (po prawej) — dwiema. |

Uchwyty bezkluczykowe częściej spotyka się w wiertarkach i wkrętarkach o średniej mocy. Są wygodne i praktyczne (szczególnie jeśli trzeba często zmieniać końcówki). Należy jednak zauważyć, że uchwyty tego typu nie mocują zbyt pewnie wierteł o dużych średnicach, a szczękowy mechanizm nieuchronnie zużywa się w wyniku ciągłego zakręcania i odkręcania (przy mniej lub bardziej intensywnym użytkowaniu wiertła konieczna jest wymiana uchwytu co kilka lat). Uchwyty kluczykowe, które zapewniają wysoki stopień niezawodności mocowania, znacznie lepiej nadają się do mocnych wiertarek.

Uchwyty do bitów

Uchwyt do bitów spotykany jest w wielu wkrętarkach i niektórych wiertarkach (przede wszystkim w tych modelach, które wyposażono w funkcję regulacji prędkości obrotowej końcówki). Taki uchwyt to sześciokątny otwór w wale wyjściowym, dokładnie odpowiadający rozmiarom i kształtom standardowym końcówkom. Aby zamocować końcówkę w otworze, można zastosować magnesy lub mechanizmy blokujące z kulkami sprężynowymi — obie opcje są dość niezawodne i łatwe w użyciu. Obecność takiego uchwytu w narzędziu pozwala na dokręcanie i odkręcanie elementów złącznych lub stosowanie osprzętu z chwytem sześciokątnym (tego typu wiertła i otwornice są dostępne w sprzedaży).

Uchwyty SDS+ i SDS-Max

Jak wspomniano wyżej, uchwyty szczękowe nie nadają się dobrze do narzędzi o wysokim momencie obrotowym i dużych wierteł (o średnicy większej niż 16 mm). Dlatego opracowano inne rodzaje uchwytów i specjalny osprzęt do młotowiertarek. W uchwytach SDS+ i SDS-Max do mocowania chwytów zamiast ruchomych szczęk zastosowano specjalnie ukształtowane wypusty i specyficzne mechanizmy blokujące. Wypusty przenoszą moment obrotowy z wału na końcówkę i centrują osprzęt w uchwycie. Natomiast zaciski (kulki lub rolki, w zależności od konstrukcji konkretnego mechanizmu), wpadające w zamknięte rowki zapobiegają wypadaniu chwytu z uchwytu.

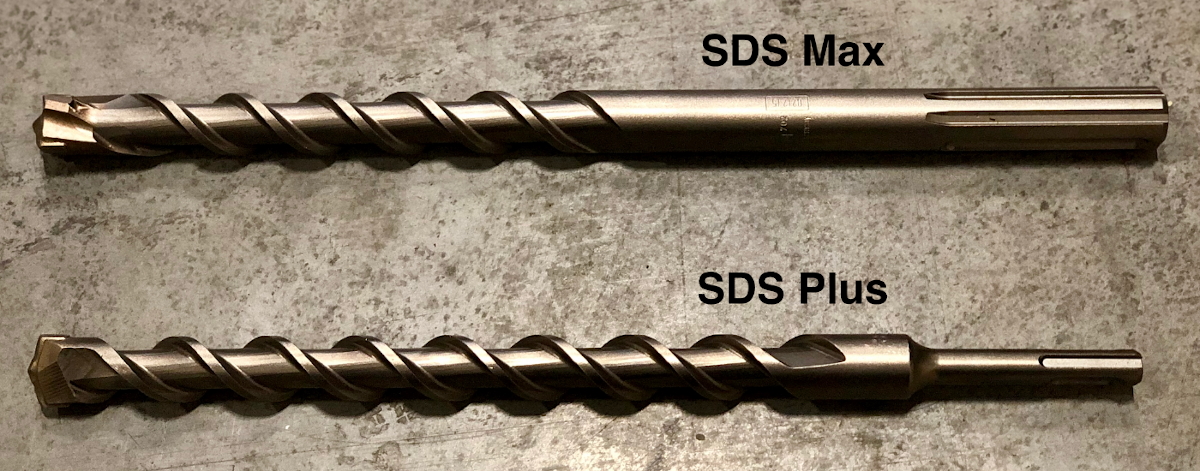

Uchwyty SDS+ są coraz częściej stosowane w młotowiertkach o średniej mocy przeznaczonych do wiercenia i demontażu materiałów o niskiej twardości (np. murów ceglanych, bloczków itp.). Natomiast SDS-Max to "wzmocniona" wersja do pracy z większymi końcówkami, która różni się od SDS+ wielkością, kształtem kanałów wewnętrznych i sposobem mechanicznego mocowania chwytów. Uchwyty SDS-Max są częściej spotykane w dużych, ciężkich młotowiertarkach o dużej energii udaru przeznaczonych do prac rozbiórkowych.

|

| Wiertła o tej samej średnicy z chwytem SDS-Max (góra) i SDS+ (dół). |

Osprzęt SDS+ i SDS-Max (wiertła, świdry, łopatki, dłuta, szpicaki i niektóre otwornice) nie nadają się do stosowania z wiertarkami wyposażonymi w uchwyty szczękowe (i odwrotnie). Kompatybilność można osiągnąć wyłącznie za pomocą specjalnych adapterów.

Metal czy tworzywo sztuczne

Wszystkie „wnętrzności” uchwytu wiertarskiego, niezależnie od jego konstrukcji, wykonane są z metalu. Szczególną uwagę poświęca się wytrzymałości mechanizmu szczękowego i twardości powierzchni roboczych jego szczęk. Natomiast w przypadku korpusu stosuje się różne materiały. Obrotowe tuleje uchwytów mogą być w całości metalowe (częściej spotykane w wiertarkach) lub wykonane z odpornego na uderzenia tworzywa sztucznego (taka konstrukcja jest stosowana w wielu wiertarkach i wkrętarkach). Uchwyty wykonane w całości z metalu są trwalsze i bardziej niezawodne, natomiast uchwyty z tworzywa sztucznego są lżejsze i tańsze. Często spotykane są uchwyty o kombinowanej konstrukcji: metalowa podstawa jest powleczona tworzywem sztucznym, aby ułatwić użytkownikowi ręczne mocowanie osprzętu.

|

| Wkrętarki z uchwytem metalowym (po lewej) i plastikowym (po prawej). |

Mocowanie uchwytów wiertarskich

Połączenie uchwytu z wałem wyjściowym wiertarki lub wkrętarki można wykonać na kilka różnych sposobów. Najpopularniejsze rodzaje mocowań to:

- gwintowane — uchwyt nakręcany jest na wał wyjściowy. W zależności od producenta można stosować gwinty metryczne lub calowe.

- stożkowe — uchwyt utrzymuje się w gnieździe dzięki sile tarcia pomiędzy powierzchniami stożka zewnętrznego (chwytu) i stożka wewnętrznego (otworu);

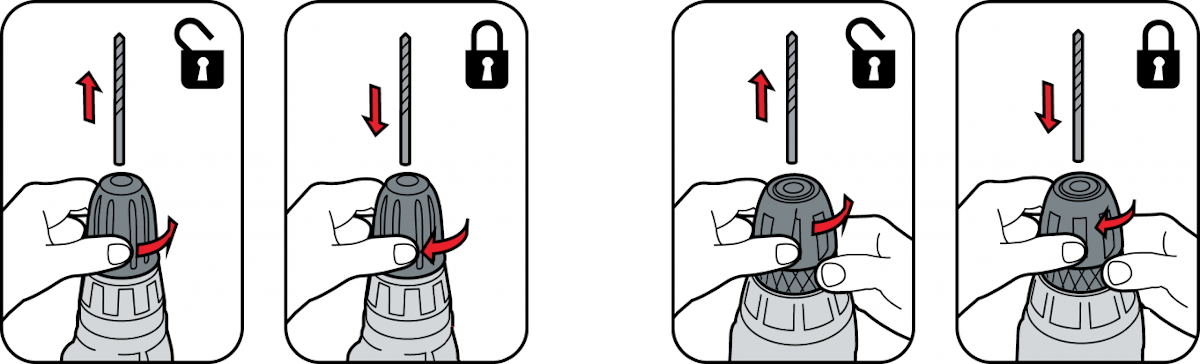

- szybkozaciskowe — mocowanie, które blokuje i zwalnia uchwyt w momencie obrotu zamka, odciągnięcia pierścienia lub w inny sposób. Ten rodzaj mocowania uchwytu występuje głównie w wkrętarkach i wiertarkach o małej mocy.

Konstrukcja i rozmiar mocowania są ważne przede wszystkim przy wyborze nowego uchwytu do wiertarki zamiast zużytego.

Podsumowanie

Nie istnieje idealnego uchwytu, który zaspokoiłby potrzeby wszystkich bez wyjątku użytkowników. Na przykład metalowy uchwyt kluczykowy jest niezawodny i mocno trzyma osprzęt, ale jednocześnie jest ciężki i wymusza do noszenia przy sobie kluczyka. Natomiast szybkozaciskowe odpowiedniki pozwalają szybko wymienić osprzęt, jeśli trzeba przejść z jednego rodzaju pracy na inny, ale jednocześnie mogą „zgubić” wiertło przy dużych obciążeniach. Dlatego też kupując wiertarkę czy wkrętarkę warto wybierać narzędzie z rodzajem uchwytu, który będzie najlepiej odpowiadał specyfice Twojej pracy.

Artykuły, recenzje, przydatne porady

Wszystkie materiały